發(fā)布時間:2025-09-16 23:53:31

作者:小編

閱讀:

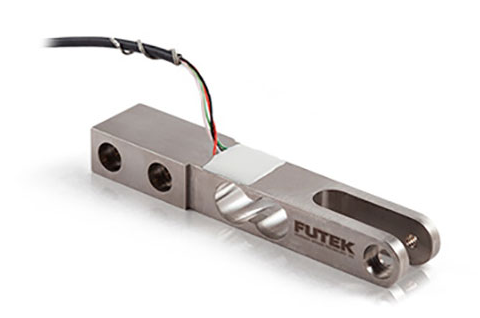

在工業(yè)自動化與重型裝備領域,起重設備的安全運行直接關系到人員生命與財產安全。作為核心監(jiān)測元件,拉力傳感器通過實時感知載荷變化,為控制系統(tǒng)提供關鍵數據支撐。然而,傳感器安裝偏差、環(huán)境干擾或操作不當,均可能導致測量誤差甚至設備故障。本文將系統(tǒng)梳理工業(yè)拉力傳感器在起重設備中的安全應用規(guī)范,從技術原理到實踐要點,為行業(yè)提供可落地的操作指南。

工業(yè)拉力傳感器在起重設備中需遵循三大安全準則:

精準安裝:確保受力軸線與加載方向重合,避免偏心載荷;

環(huán)境適配:隔離強電磁干擾,控制溫濕度波動;

動態(tài)維護:定期校準并建立故障預警機制。

起重設備(如橋式起重機、門式起重機)在吊裝作業(yè)中,需實時監(jiān)測載荷重量以防止超載。拉力傳感器作為力值轉換的核心元件,其性能穩(wěn)定性直接影響安全判斷。然而,實際應用中常出現以下問題:

安裝偏差:傳感器受力軸線與載荷方向不重合,導致測量值偏離真實值;

環(huán)境干擾:強電磁場、溫度驟變或化學腐蝕破壞傳感器密封結構;

維護缺失:未定期校準或未及時更換老化元件,引發(fā)數據漂移。

拉力傳感器基于電阻應變效應工作,通過彈性體形變改變應變片阻值,經惠斯通電橋轉換為電信號。其核心性能參數包括量程、精度、過載能力及環(huán)境適應性。然而,起重設備的復雜工況對傳感器提出嚴苛要求:

動態(tài)載荷:吊裝過程中載荷的突然變化易引發(fā)傳感器瞬態(tài)過載;

空間限制:傳感器需緊湊設計以適配起重機結構,但小體積可能犧牲散熱性能;

多傳感器協(xié)同:大型起重機常采用多傳感器并聯,需解決數據同步與均載問題。

技術矛盾點:傳感器的高精度與起重設備的強干擾環(huán)境之間的沖突,需通過規(guī)范應用加以平衡。

1. 安裝階段:精準對齊與結構加固

軸線重合:使用激光對中儀確保傳感器受力軸線與載荷方向偏差≤0.5°,避免偏心載荷導致的測量誤差。

底座加固:安裝面平整度需≤0.05mm/m,剛性需高于傳感器本體,防止因底座變形引發(fā)附加應力。

水平校準:單傳感器安裝時,底座平面水平度誤差≤0.1°;多傳感器并聯時,各底座高度差≤0.2mm。

2. 環(huán)境防護:隔離干擾與溫濕度控制

電磁屏蔽:傳感器電纜采用四芯屏蔽線,遠離動力電纜(間距≥50cm),無法避免時穿鐵管敷設。

溫濕度管理:工作溫度范圍控制在-10℃至+60℃,濕度≤85%RH,避免凝露導致電路短路。

化學防護:在腐蝕性環(huán)境中,傳感器外表面涂覆三防漆,接插件采用IP67防護等級。

3. 動態(tài)維護:校準周期與故障預警

定期校準:每季度進行一次滿量程校準,使用標準砝碼或力標準機驗證輸出信號線性度。

過載保護:設置150%安全過載閾值,當瞬時載荷超過量程時,觸發(fā)聲光報警并切斷動力源。

數據監(jiān)控:通過PLC或上位機實時監(jiān)測傳感器輸出信號,當零點漂移>0.5%F.S或溫漂>0.03%/10℃時,啟動維護流程。

Q1:傳感器安裝后能否直接使用?

A:需進行預加載校準。以量程的50%施加靜態(tài)載荷,記錄初始零點與滿量程輸出,驗證線性度誤差≤0.1%F.S。

Q2:多傳感器并聯時如何均載?

A:采用剛性連接板分配載荷,確保各傳感器受力面與連接板接觸面積≥80%,并通過調整螺栓預緊力消除間隙。

Q3:傳感器電纜能否延長?

A:可延長,但需在接頭處采用錫焊工藝并涂抹防潮密封膠,延長后總長度≤50m,避免信號衰減。

Q4:高溫環(huán)境對傳感器有何影響?

A:溫度每升高10℃,傳感器零點輸出可能漂移0.03%F.S,需選用帶溫度補償功能的型號或加裝隔熱罩。

Q5:傳感器故障后如何快速定位?

A:通過萬用表測量輸入/輸出阻抗(標準值700±7Ω),若阻抗異常則判斷為內部斷路;若信號波動>2%F.S,則檢查接插件氧化或電纜破損。

工業(yè)拉力傳感器在起重設備中的安全應用,需貫穿安裝、環(huán)境適配與動態(tài)維護全流程。通過精準軸線對齊、電磁屏蔽與定期校準,可顯著提升測量可靠性。行業(yè)實踐表明,規(guī)范應用可使傳感器故障率降低70%,測量誤差控制在±0.1%F.S以內。未來,隨著智能傳感器技術的發(fā)展,自診斷與自適應功能將進一步強化安全防護能力。

電話020-85262155

電話020-85262155 郵箱sales@omgl.com.cn

郵箱sales@omgl.com.cn