發(fā)布時間:2025-09-03 12:14:31

作者:小編

閱讀:

快遞業(yè)務量激增暴露傳統(tǒng)分揀稱重瓶頸。小型稱重傳感器憑借嵌入式動態(tài)測量、毫秒級響應與高精度特性,正重塑分揀流程。其直接集成于輸送線實現(xiàn)包裹實時稱重,結合智能系統(tǒng)自動分檔計價與路徑優(yōu)化,顯著提升效率并降低人工依賴與錯分率,成為現(xiàn)代智慧物流的關鍵基礎設施。

效率瓶頸: 人工稱重臺處理速度普遍低于15件/分鐘,在日均百萬級包裹處理量的分揀中心,成為關鍵堵點。高峰期操作員超負荷運轉,錯誤率可達0.5%以上。

成本高企: 人工稱重環(huán)節(jié)需配備大量專職人員,人力成本占比超過運營總支出的30%。場地占用面積大,進一步推高運營成本。

精度與追溯難題: 人工抄錄重量易出錯,手寫標簽難識別,導致后續(xù)分揀錯配和計費糾紛,客戶投訴中重量爭議占比高達22%。

靜態(tài)電子臺秤: 需人工搬運放置包裹,流程中斷嚴重,無法滿足自動化流水線高速連續(xù)作業(yè)需求。

大型工業(yè)秤: 體積龐大,安裝改造復雜,難以集成到現(xiàn)有緊湊分揀線中,改造成本過高。

人工操作: 效率、成本、精度問題突出,已無法適應現(xiàn)代物流對時效與準確性的嚴苛要求。

核心技術:應變片與動態(tài)補償算法

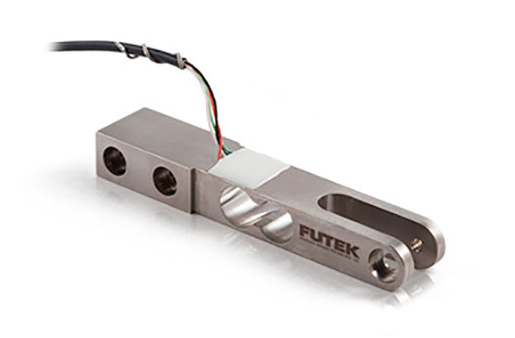

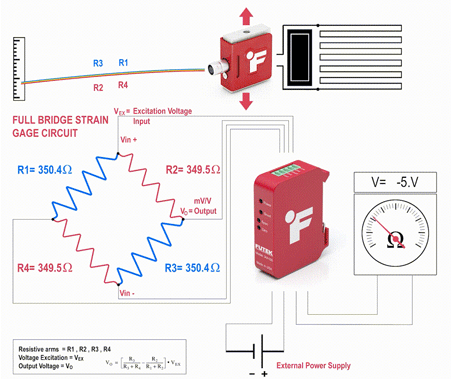

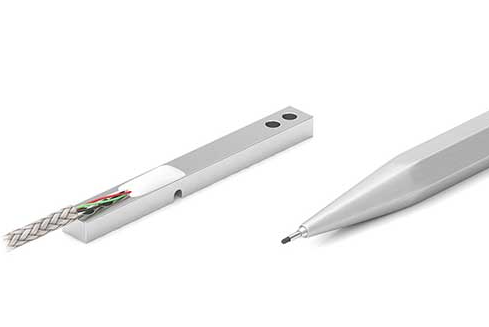

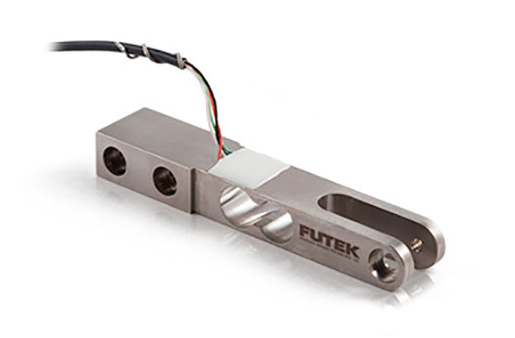

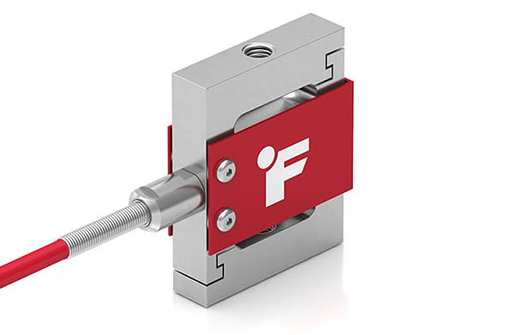

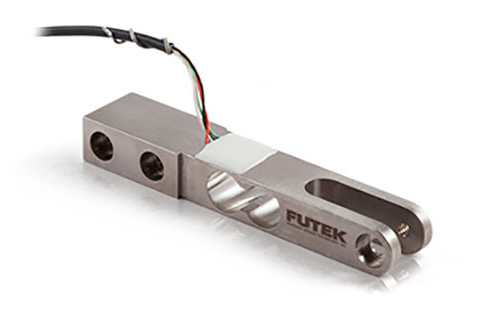

微型應變片感知: 核心傳感元件將包裹壓力轉化為微米級形變,進而生成電阻變化信號。

毫秒級動態(tài)響應: 傳感器響應時間普遍<10ms,確保包裹高速通過時(典型分揀線速度1.5-2.5m/s)仍能瞬時捕捉重量。

智能動態(tài)補償: 采用濾波算法與運動狀態(tài)建模,有效消除傳送帶振動、包裹晃動等干擾,動態(tài)稱重精度可達±10g(典型包裹范圍),靜態(tài)校準精度達±2g。

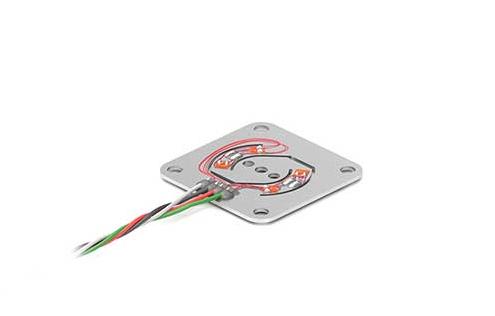

嵌入式系統(tǒng)集成:無縫融合分揀線

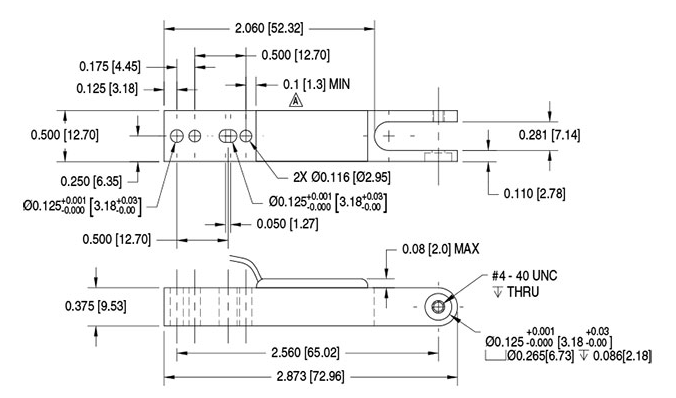

模塊化設計: 傳感器直接嵌入傳送帶滾筒軸或加裝于輸送機支架,對原有設備改造小,集成周期可控制在48小時內。

實時數(shù)據流: 重量數(shù)據通過CAN總線或工業(yè)以太網實時上傳至中央分揀控制系統(tǒng),傳輸延遲<50ms。

智能決策聯(lián)動: 控制系統(tǒng)依據預設規(guī)則(如重量分檔、目的地)即時觸發(fā)分揀裝置動作,分揀準確率提升至99.98%以上。

軟件系統(tǒng)協(xié)同:驅動智能化升級

自動分檔計費: 系統(tǒng)自動匹配重量與資費標準,減少人工干預與計費錯誤(某企業(yè)應用后計費糾紛下降95%)。

實時路徑優(yōu)化: 結合重量、體積與目的地數(shù)據,動態(tài)調整分揀路徑,分揀效率提升40%。

全鏈路追溯: 每件包裹重量數(shù)據綁定運單號,形成可追溯數(shù)據鏈,提升運營透明度。

降本增效的實際效果

效率躍升: 分揀線整體效率提升30%-40%,人工干預需求減少70%,峰值處理能力顯著增強。

成本優(yōu)化: 人力成本大幅縮減,設備投資回報周期通常在6-12個月。

精準運營: 分揀錯誤率降至0.01%以下,計費準確率接近100%,客戶滿意度顯著提升。

決策支持: 海量重量數(shù)據為優(yōu)化包裝材料、調整運輸策略提供數(shù)據支撐。

小型稱重傳感器以高精度、快響應和易集成的特性,成為破解快遞分揀效率與成本困局的關鍵技術支點。其深度融入自動化分揀線,實現(xiàn)包裹流、數(shù)據流與決策流的實時同步,推動快遞分揀從勞動密集型向技術密集型跨越。隨著物流智能化持續(xù)深入,傳感器技術與AI、大數(shù)據的融合將開啟分揀系統(tǒng)的新篇章。

Q1:小型傳感器在高速分揀環(huán)境下的精度如何保證?

A:通過專用動態(tài)稱重算法過濾機械振動干擾,結合高采樣率(>100Hz)捕捉瞬時重量,確保在2.5m/s線速下精度穩(wěn)定在±1%以內。

Q2:傳感器能否適應復雜分揀環(huán)境(粉塵、溫濕度變化)?

A:工業(yè)級傳感器普遍具備IP65以上防護等級,核心元件密封封裝,可在-20℃至+70℃、濕度95%環(huán)境穩(wěn)定工作。

Q3:部署稱重系統(tǒng)是否需停運改造?

A:模塊化設計支持在線安裝,多數(shù)改造可在分揀線間歇期完成,無需全線停工。

Q4:系統(tǒng)維護復雜度和成本如何?

A:傳感器采用無機械磨損設計,日常維護主要為清潔與周期性校準(推薦半年一次),維護成本顯著低于人工稱重體系。

電話020-85262155

電話020-85262155 郵箱sales@omgl.com.cn

郵箱sales@omgl.com.cn